Oberflächen einfach und zuverlässig vor Korrosion schützen.

Unsere 1K-Systeme:

1-Topf-Systeme für besonders einfache Handhabung

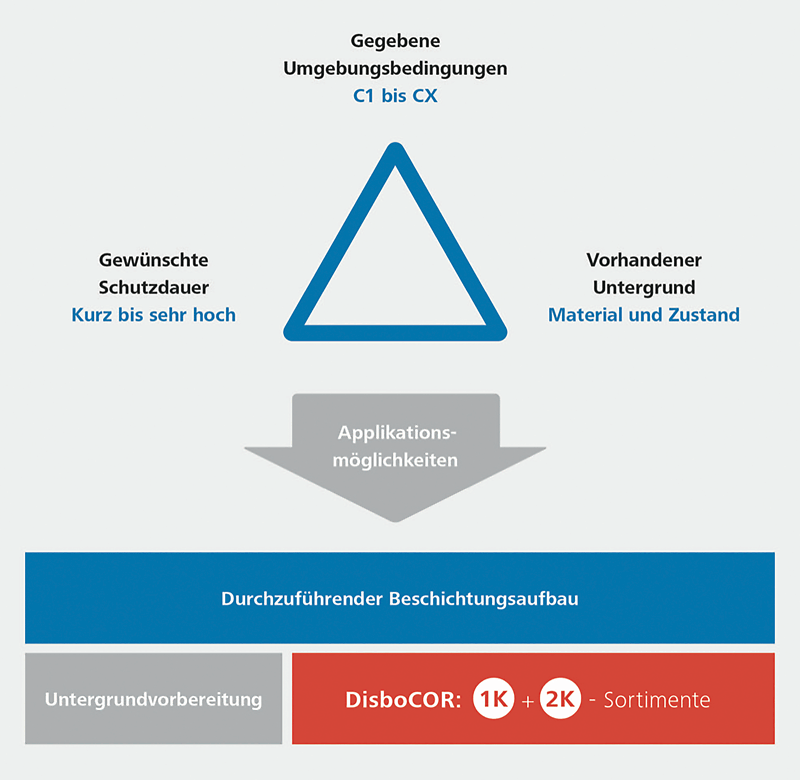

Aus der Kombination der gegebenen Umgebungsbedingung, der gewünschten Schutzdauer und des vorhandenen Untergrunds leitet sich der passende Beschichtungsaufbau ab. Dabei ist auch an mögliche Einschränkungen bei der Applikation zu denken. Der resultierende Beschichtungsaufbau besteht aus der jeweiligen Untergrundvorbereitung und dem DisboCOR Produktsystem.

Unsere 2K-Systeme:

Korrosionsschutz für BLATT 87 anspruchsvolle Bedingungen

Alle DisboCOR 2K-Produkte sind nach Blatt 87 geprüft und verfügen über die Zulassung nach TL- und TP-KOR Stahlbauten, BASt. Sie werden somit nahezu allen Anforderungen gerecht.

Diese hochwertigen Produkte sind für die aggressive Atmosphäre von Industrie- und Kläranlagen sowie Rohrleitungen und Behälter im Wasser-, Abwasser- und Seewasserbereich geeignet und bieten wirksamen Korrosionsschutz für Stahl, verzinkten , Edelstahl und Aluminium.

Passende Beschichtungsaufbauten

Aus der Kombination der gegebenen Umgebungsbedingung, der gewünschten Schutzdauer und des vorhandenen Untergrunds leitet sich der passende Beschichtungsaufbau ab. Dabei ist auch an mögliche Einschränkungen bei der Applikation zu denken. Der resultierende Beschichtungsaufbau besteht aus der jeweiligen Untergrundvorbereitung und dem DisboCOR Produktsystem.

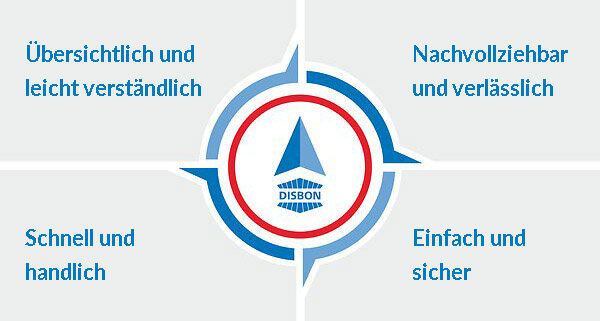

DISBOCOR SYSTEM-KOMPASS

Mehr als nur vier Systeme. Das DisboCOR Sortiment ist sehr umfangreich und bietet die richtige Lösung für eine Vielzahl an Anforderungen. Damit auch ohne Detailwissen und das Kennen aller Hintergründe zuverlässig das richtige Korrosionsschutzsystem für die jeweils vorliegende Anforderung gefunden werden kann, haben wir den DisboCOR System-Kompass entwickelt. Unser DisboCOR System-Kompass ermöglicht eine leichte und schnelle Produktauswahl für Maler und Handwerker sowie Stahlbauer.

Was genau ist eigentlich Korrosion?

Der Begriff Korrosion leitet sich von dem lateinischen Begriff „corrodere“ ab und bedeutet so viel wie „zernagen“. Er bezeichnet die schrittweise Zerstörung eines Stoffes durch Einwirkungen anderer Stoffe aus seiner Umgebung. Die bekannteste Form ist die Sauerstoffkorrosion, bei der Metalle durch Sauerstoff und bei Anwesenheit von Feuchtigkeit oxidiert werden. Jahr für Jahr verursacht Korrosion hohe finanzielle Schäden an Bauwerken. Weltweit werden pro Sekunde ca. 5.000 kg Stahl durch Korrosion zersetzt, pro Jahr entstehen durch sie Aufwendungen in Höhe von 1,8 Billionen Euro. Allein in Deutschland sind es ca. 100 Milliarden Euro an Aufwendungen. Dem Korrosionsschutz bzw. der Instandhaltung von Metallen kommt daher eine besondere Aufgabe zu. Ziel von Korrosionsschutzmaßnahmen ist, dass ein möglichst langanhaltender Schutz und dementsprechend eine hohe Wirtschaftlichkeit und Nachhaltigkeit erzielt werden.

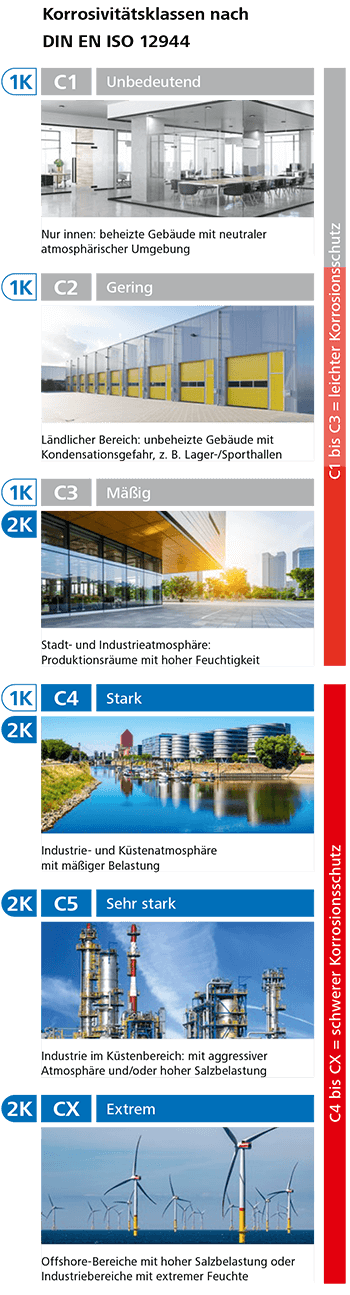

Umgebungsbedingungen

Korrosionsschutzbeschichtungen im Stahlbau sind je nach Umgebungsbedingungen spezifischen Korrosionsbelastungen ausgesetzt. Diese sind gemäß DIN EN ISO 12944-2 in sechs Korrosivitätskategorien von C1 bis CX eingeteilt. Seit 1998 wird der Korrosionsschutz von Stahlbauten in der internationalen Norm DIN EN ISO 12944 geregelt. Aufgrund stetig steigender Anforderungen in Bezug auf Korrosionsschutzbeschichtungen, aber auch neuer Innovationen wurde diese Norm im Jahr 2018 dem Stand der Technik angepasst.

Schutzdauer

Welches Beschichtungssystem am besten geeignet ist, hängt auch von der geforderten Schutzdauer des Objektes ab. In der DIN EN ISO 12944 sind verschiedene Klassen für die Schutzdauer festgelegt.

Die angegebene Schutzdauer stellt dabei keine „Gewährleistungszeit“ dar. Schutzdauer ist ein rein technischer Begriff, der helfen kann, ein Instandhaltungsprogramm zu definieren, um eine erwartete Standzeit bis zur ersten Instandsetzung zu erreichen. Aus der Kombination der vorhandenen Umgebungsbedingung zum einen und der gewünschten Schutzdauer zum anderen leiten sich die passenden Beschichtungssysteme ab.

Untergründe

Am Objekt sind verschiedene Untergründe anzutreffen. Vor der Wahl eines Produktes muss eruiert werden, welcher Untergrund vorliegt, da nicht jeder Untergrund mit jedem Produkt bearbeitet werden kann. Jeder Untergrund ist auf Tragfähigkeit und auf Verträglichkeit mit der ausgewählten Beschichtung zu prüfen.

Die Untergründe sind dem nachfolgenden Beschichtungssystem entsprechend vorzubereiten.

Untergrundbewertung und -vorbereitung

Wie bei jedem Anstrich, sei es das Streichen von Fassaden oder das Beschichten von Betonböden, ist die Vorbereitung des Untergrunds ein entscheidender Arbeitsschritt. Für das Vorbereiten von metallischen Untergründen gibt es eine Vielzahl von möglichen Methoden. Die Wahl der passenden Methode ergibt sich aus dem durchzuführenden Beschichtungsaufbau und den Objektbedingungen in Abhängigkeit von Umgebungsbedingung, Schutzdauer und Untergrund.

Reinigung und Netzmittelwäsche

- Zur Entfernung von Verunreinigungen

- Klassische Anwendung bei der Vorbereitung von verzinkten Flächen

- Alkalische Netzmittelwäsche zur Aktivierung (z. B. Anrauen) von Verzinkungen

Wasserstrahlen

- Reinigen von Untergründen mittels Hoch- bzw. Höchstdruckwasserstrahlen

- Insbesondere effektiv bei der Reinigung von salzbelasteten und weiteren verunreinigen Flächen

- Geringer Entsorgungsaufwand, verglichen mit anderen Vorbereitungsmethoden

Strahlen

- Gängigste und effektive Untergrundvorbereitung im Korrosionsschutz

- Vorbereitungsgrad nach DIN EN ISO 8501-1 von unbeschichtetem Stahl

Handentrostung

- Verwendet werden Werkzeuge wie Drahtbürste,Nadelpistole oder Schleifpapier

- Vorbereitungsgrad nach DIN EN ISO 8501-1/2

Sweepstrahlen

- Methode hauptsächlich zur Vorbereitung von verzinkten Untergründen

- Strahlen mit vermindertem Druck und geringerem Anstellwinkel, um so wenig wie möglich von der schützenden Zinkschicht zu entfernen

- Zum Aufrauen des Untergrundes

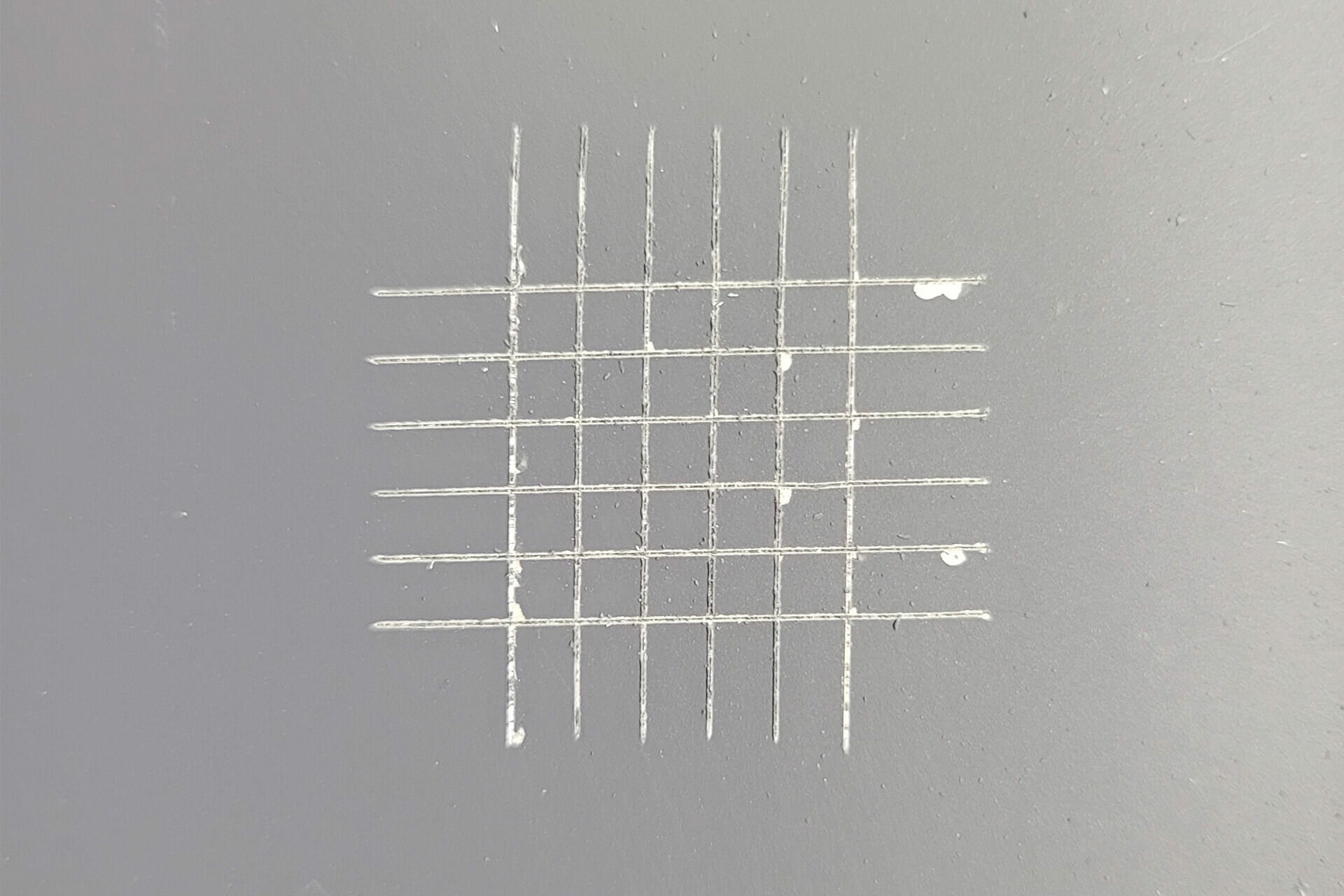

Partielle Untergrundvorbereitung

- Bereits beschichtete Untergründe müssen erst auf Haftung und Kompatibilität der Altanstriche geprüft werden. Haftungsprüfung mittels Gitterschnitt bzw. Kreuzschnitt.

- Lose Altanstriche müssen entfernt werden, intakte Bereiche können erhalten bleiben.

- Partielles Strahlen kann hierfür angewendet werden (P Sa 2, P Sa 2 ½ oder P Sa 3) wie auch eine partielle Handentrostung (P St 2 und P St 3)

Farblich vielseitig dank DisboMIX Tönung im Handel

Auch beim Korrosionsschutz muss nicht auf optisch ansprechende Lösungen verzichtet werden. DISBON bietet daher bei den DisboCOR Basen eine Vielzahl möglicher Farbtöne an.

Alle DisboCOR Deckbeschichtungen lassen sich sofort vor Ort beim Händler in vielen Farbtönen (z. B. DB Eisenglimmer, RAL, NCS, 3D-System PLUS) mischen.